Est-il nécessaire de faire une épreuve en charge pour un palonnier de levage ?

Quel accessoire de levage choisir ?

Le choix d’un accessoire de levage dépend de plusieurs critères, notamment la nature de la charge à soulever, l’environnement de travail, le type d’équipement de levage utilisé et les exigences de sécurité. Voici un guide pour vous aider à choisir l'accessoire de levage adapté à vos besoins :

1. La nature de la charge à soulever

Le premier critère pour choisir un accessoire de levage est la nature de la charge : sa forme, sa taille, son poids et sa fragilité. En fonction de cela, il vous faudra sélectionner un accessoire qui permettra de soulever la charge de manière stable, sécurisée et sans l'endommager.

Types de charges courantes :

- Charges délicates ou fragiles (p.ex. panneaux en verre, pièces électroniques) : Il est important d'utiliser des accessoires qui n'endommagent pas la surface de la charge, comme des élingues textiles ou des pads de levage.

- Charges avec des arêtes vives (p.ex. poutres métalliques, plaques en acier) : Des élingues à chaîne ou des manilles peuvent être utilisées, mais il est souvent nécessaire d'ajouter des protections contre l’abrasion.

- Charges très lourdes ou volumineuses : Des crochets de levage, palonniers ou grues de levage avec des accessoires comme des barres de levage ou tendeurs peuvent être utilisés pour répartir la charge et améliorer la stabilité.

2. Le type d’équipement de levage utilisé

Le choix de l'accessoire doit également être adapté à l’équipement de levage utilisé (grue, palan, chariot élévateur, etc.). Il faut que l’accessoire soit compatible avec le dispositif de levage pour assurer une prise sécurisée et fiable.

Quelques équipements de levage et leurs accessoires :

- Grue ou palan à câble : Choisissez des crochets, manilles et élingues à chaîne ou en câble métallique adaptés à la capacité de levage de l'équipement.

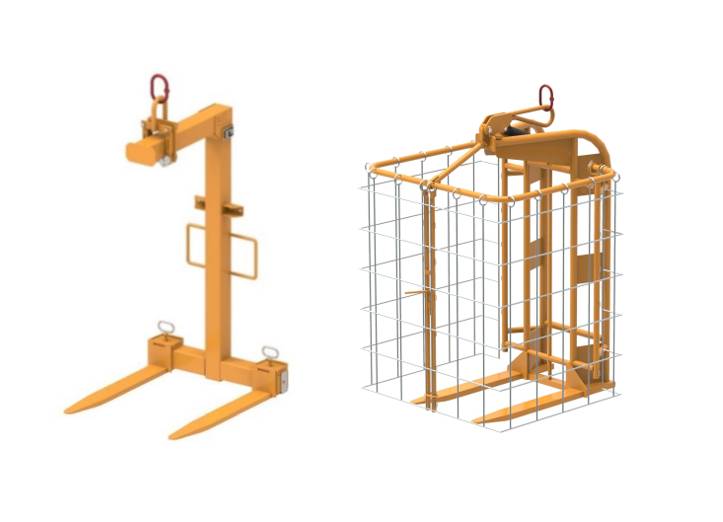

- Grue à potence ou palan à chaîne : Pour les charges légères à moyennes, des élingues textiles ou des palonniers de levage sont souvent utilisés.

- Chariot élévateur ou chariot élévateur tout-terrain : Des crochets de levage ou des palonniers sont nécessaires pour manipuler des charges spécifiques ou de grande taille.

3. Les accessoires de levage courants

Voici les principaux accessoires de levage que vous pouvez choisir en fonction de l’application :

Les manilles de levage sont utilisées pour relier des charges à des équipements de levage (grues, palans, etc.). Elles permettent d'attacher des câbles, des chaînes ou des élingues à une charge. Choisissez des manilles avec la capacité de charge appropriée, en acier forgé pour une robustesse maximale.

- Manilles à vis : Plus sécurisées pour les charges lourdes ou critiques.

- Manilles à goupille : Plus rapides à installer et à retirer, mais moins sécurisées.

- Manilles à verrouillage : Conçues pour empêcher la goupille de se retirer accidentellement.

Les crochets de levage sont souvent utilisés en combinaison avec des élingues, des chaînes ou des câbles pour soulever des charges. Ils peuvent être équipés de mécanismes de verrouillage pour garantir la sécurité.

- Crochets avec sécurité : Crochets munis d’un verrouillage pour éviter toute chute de la charge.

- Crochets à grue : Pour les applications où une prise rapide et sécurisée est nécessaire.

3. Élingues (textiles, chaînes, câbles)

Les élingues de levage sont des accessoires essentiels pour le levage de charges. Elles peuvent être fabriquées en matériaux variés :

- Élingues textiles : Légères et adaptées aux charges sensibles.

- Élingues à chaîne : Très robustes, elles sont idéales pour des charges lourdes et dans des environnements abrasifs.

- Élingues en câble métallique : Flexibles et robustes, elles sont utilisées pour des charges plus légères à moyennes et dans des environnements où les élingues textiles ne sont pas adaptées.

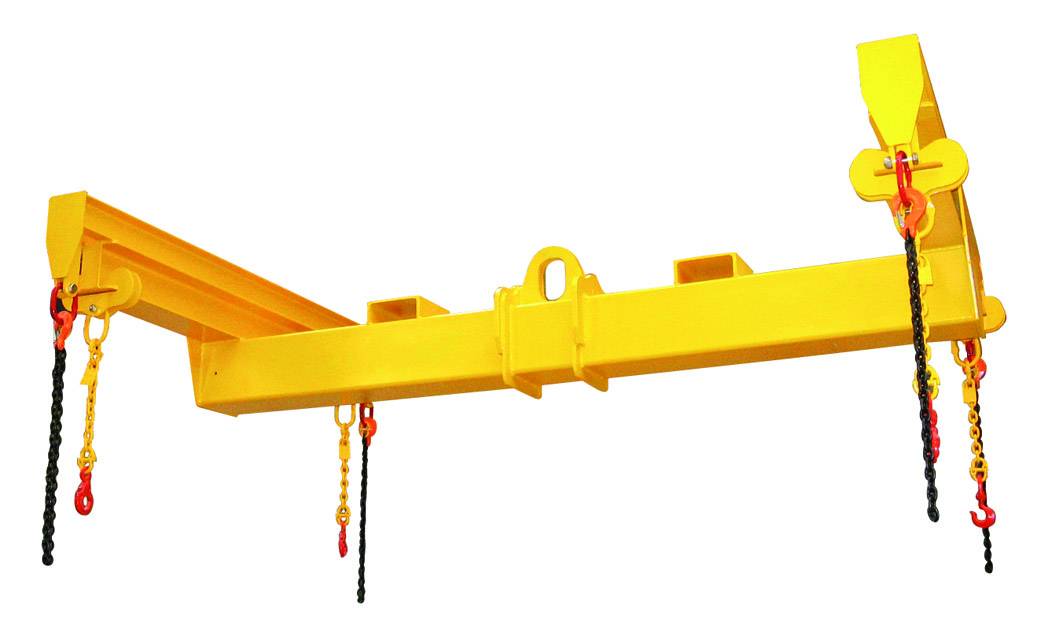

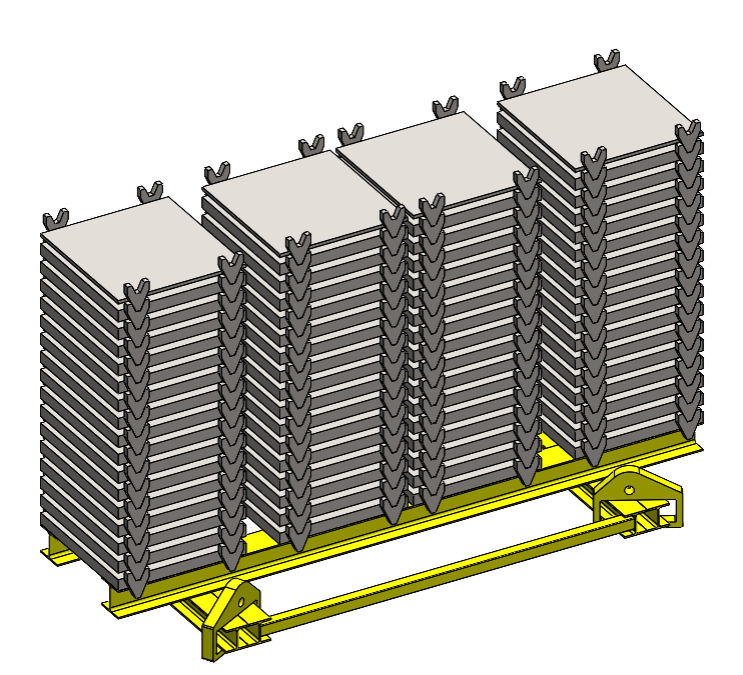

Les palonniers permettent de soulever et de stabiliser des charges lourdes. Ils sont souvent utilisés pour des charges longues ou de forme irrégulière. Les palonniers sont disponibles dans différentes configurations :

- Palonniers réglables : Pour s'adapter à différentes tailles de charges.

- Palonniers fixes : Adaptés à des charges de taille fixe et souvent utilisés pour des charges très lourdes ou volumineuses.

5. Tendeurs et serre-câbles

Les tendeurs sont utilisés pour ajuster la tension sur les élingues ou les câbles lors du levage. Cela permet de maintenir une charge stable et bien positionnée pendant les opérations.

- Tendeurs à vis : Pour un réglage fin de la tension.

- Serre-câbles : Utilisés pour ajuster les câbles métalliques ou les chaînes.

6. Pads et coussins de levage

Les pads de levage sont utilisés pour soulever des charges sensibles ou délicates sans risquer d'endommager les surfaces. Ce type d’accessoire est souvent utilisé pour des charges en verre, en plastique ou en matériaux fragiles.

- Coussins gonflables : Permettent de soulever des charges délicates avec une grande précision.

- Pads en caoutchouc ou en mousse : Offrent une protection contre l’abrasion et les impacts.

7. Accessoires de protection

Des protections sont nécessaires pour éviter que les élingues ou autres accessoires de levage n'aient de contact direct avec des surfaces rugueuses ou abrasives, ce qui pourrait les endommager.

- Manchons de protection pour élingues textiles : Utilisés pour protéger les élingues textiles contre l'abrasion.

- Protection pour élingues à chaîne ou câbles : Pour prévenir la détérioration des matériaux sous tension.

Pour des applications spécifiques, des accessoires de levage sur mesure peuvent être nécessaires, comme des palonniers pour charges longues, des crochets pour levage de tôles ou des cylindres de levage pour ajuster la hauteur des charges.

4. Les critères de sécurité

Il est crucial de choisir des accessoires de levage qui respectent les normes de sécurité et qui sont en bon état de fonctionnement. Vérifiez les points suivants :

- Inspection régulière : Tous les accessoires de levage doivent être inspectés régulièrement pour détecter des signes d'usure ou des déformations.

5. L'entretien des accessoires de levage

Les accessoires de levage nécessitent un entretien régulier pour garantir leur durabilité et leur sécurité :

- Lubrification des chaînes et câbles : Pour prévenir la rouille et l'usure.

- Vérification des élingues textiles : Pour détecter les coupures, l'usure ou l’étirement excessif.

- Nettoyage des crochets et des manilles : Pour éviter l'accumulation de débris et assurer un bon fonctionnement.

Conclusion

Le choix de l'accessoire de levage doit être effectué en fonction du type de charge, des conditions de travail et de l'équipement de levage utilisé. Il est essentiel de respecter les normes de sécurité et de vérifier régulièrement l’état des accessoires. Un bon choix et un entretien approprié des accessoires de levage permettent d’assurer des opérations de levage sûres et efficaces, tout en maximisant la durée de vie de vos équipements.

Comment choisir le palonnier de levage adapté à vos besoins industriels ?

Choisir un palonnier de levage adapté à vos besoins industriels implique de prendre en compte plusieurs critères techniques et fonctionnels afin de garantir à la fois la sécurité, l'efficacité et la conformité des opérations de levage. Voici les étapes et les critères à considérer pour faire le bon choix :

1. Définir le type de charge à lever

Le choix du palonnier dépend principalement des caractéristiques de la charge à soulever, telles que :

- Forme : Charge volumineuse, longue, ou irrégulière.

- Poids : Le palonnier doit être conçu pour supporter le poids maximal de la charge.

- Fragilité : Certaines charges peuvent nécessiter un palonnier doux (avec des coussins ou des surfaces de contact adaptées) pour éviter tout dommage.

- Point d'accroche : Il faut choisir un palonnier adapté à la manière dont la charge peut être accrochée, qu'il s'agisse de chaînes, de crochets ou de points d'attache spécifiques.

2. Choisir la capacité de charge

- La capacité du palonnier doit être supérieure ou égale à la charge maximale à lever, avec une marge de sécurité. En général, il est recommandé d’ajouter une marge de 20 à 25% au poids maximal de la charge pour prévenir tout risque.

- Par exemple, si vous devez soulever une charge de 1000 kg, optez pour un palonnier ayant une capacité de 1250 kg ou plus.

3. Type de levage

- Levage à une seule chaîne ou à plusieurs chaînes : Le nombre de points de levage doit correspondre à la configuration de votre charge. Un palonnier à une chaîne est plus adapté aux charges compactes et concentrées, tandis qu'un palonnier à plusieurs chaînes permet un levage plus stable pour les charges plus larges ou irrégulières.

- Levage avec réglage de longueur : Si la charge varie en taille, un palonnier avec chaînes ou bras ajustables vous permet de modifier la configuration pour un meilleur équilibrage de la charge.

4. Matériau et construction du palonnier

- Le matériau du palonnier doit être compatible avec l’environnement industriel (température, humidité, produits chimiques, etc.). Les palonniers peuvent être en acier, aluminium ou inox en fonction de l’environnement de travail.

- Pour des charges lourdes et des conditions extrêmes, choisissez des palonniers avec des renforts supplémentaires ou des modèles fabriqués en acier haute résistance.

5. Type de points de levage (ou points d'accroche)

- Le palonnier peut être équipé de différents types de points d’accroche, selon la configuration de la charge. Il peut s’agir de crochets, de pinces, de manilles, ou même de sangles. Le choix de ces éléments dépend de la manière dont la charge doit être saisie (par les bords, par le dessus, etc.).

- Palonniers pour charges longues : Il existe des palonniers à plusieurs crochets ou manilles pour permettre un levage équilibré de charges longues (barres, poutres, etc.).

6. Facilité de manutention et d’utilisation

- Un bon palonnier doit être facile à manipuler et à installer, avec des éléments de réglage rapide ou des dispositifs de sécurisation automatique des chaînes ou des câbles.

- Pensez à la visibilité et à l’accessibilité des points de levage : des palonniers équipés de systèmes de réglage automatique ou de dispositifs de verrouillage facilitent l’utilisation en conditions de sécurité.

7. Normes et certifications

- Assurez-vous que le palonnier respecte les normes en vigueur dans votre secteur d'activité. En Europe, les palonniers doivent répondre à la norme EN 13155 (applicable aux équipements de levage des charges non suspendues). Cette norme garantit la sécurité et la fiabilité des équipements.

- Vérifiez également la certification de votre fournisseur concernant la fabrication et la conformité aux exigences de sécurité.

8. Environnement d'utilisation

- Conditions climatiques : Si vous travaillez en extérieur ou dans des environnements à température extrême, il est important de choisir un palonnier qui peut supporter ces conditions (résistance à la rouille, corrosion, etc.).

- Espaces confinés ou difficiles d'accès : Pour ces environnements, des palonniers plus compacts et modulables seront nécessaires pour faciliter les manœuvres dans des espaces restreints.

9. Maintenance et entretien

- La maintenance du palonnier est essentielle pour garantir sa longévité et son efficacité. Vérifiez la facilité de remplacement des composants (crochets, chaînes, etc.) et la disponibilité des pièces de rechange.

- Assurez-vous que des instructions d'entretien régulières sont fournies et respectées pour éviter l’usure prématurée.

10. Budget et coût

- Enfin, le coût du palonnier doit être pris en compte, mais il ne doit pas être l'unique critère. Un palonnier de qualité garantit une plus grande sécurité, une meilleure durabilité et réduit les coûts liés à des pannes ou à des accidents.

- Pensez aussi à l'amortissement de l'équipement dans le temps, surtout si vous utilisez le palonnier régulièrement dans des conditions de travail intensives.

En résumé :

Le choix du palonnier de levage adapté dépendra de la nature de votre charge, de la capacité nécessaire, des conditions d'utilisation et de sécurité. N'oubliez pas que la conformité aux normes et la facilité d'entretien sont des facteurs clés pour garantir une exploitation sûre et efficace de l'équipement.

Les 10 questions les plus fréquentes sur les palonniers de levage

Les palonniers de levage, utilisés dans le domaine de la manutention et du levage, suscitent souvent des questions concernant leur utilisation, leur sécurité et leur maintenance. Voici les 10 questions les plus fréquentes à ce sujet :

Un palonnier de levage est un dispositif de manutention utilisé pour soulever et transporter des charges lourdes. Il est généralement composé de bras métalliques ou d'un cadre qui permet de répartir la charge et de la soulever de manière stable à l'aide de câbles ou de chaînes.

2. Comment choisir un palonnier de levage adapté à une charge ?

Le choix d'un palonnier dépend de plusieurs critères : la capacité de levage (en tonnes), la forme et les dimensions de la charge, ainsi que la configuration du chantier (espace disponible, points de fixation, etc.). Il est essentiel de vérifier la charge maximale que le palonnier peut supporter.

3. Quelle est la différence entre un palonnier fixe et un palonnier réglable ?

Un palonnier fixe a une largeur et une configuration fixes, adaptées à des charges spécifiques. Un palonnier réglable permet de modifier la distance entre les points de suspension, offrant ainsi plus de flexibilité pour lever des charges de différentes tailles ou formes.

4. Quels matériaux sont utilisés pour fabriquer les palonniers de levage ?

Les palonniers sont principalement fabriqués en acier ou en alliages métalliques robustes pour assurer une résistance et une durabilité suffisantes. Certains palonniers peuvent également être fabriqués en matériaux composites pour des applications spécifiques (légèreté, résistance à la corrosion, etc.).

5. Comment savoir si un palonnier de levage est en bon état ?

Il est important de vérifier régulièrement l'état du palonnier, notamment la présence de fissures, d'usure excessive, de corrosion ou de déformation. Les points de fixation et les éléments de suspension doivent également être inspectés pour s'assurer qu'ils sont en bon état.

6. Quels types de charges peuvent être levées avec un palonnier ?

Les palonniers sont utilisés pour soulever une grande variété de charges : éléments préfabriqués, poutres, plaques, machines, structures métalliques, etc. Certains palonniers sont conçus pour des charges spécifiques, comme les tubes ou les panneaux.

7. Quels sont les risques associés à l’utilisation d’un palonnier de levage ?

Les risques incluent la surcharge, les mauvaises manipulations, la défaillance de l’équipement (par exemple, à cause de l'usure ou d'un mauvais entretien), ainsi que les risques liés au positionnement incorrect des charges (instabilité, basculement, etc.).

8. Quel entretien nécessite un palonnier de levage ?

L'entretien d'un palonnier inclut des inspections régulières pour détecter des signes d'usure ou de corrosion, ainsi que la lubrification des éléments mobiles (si applicable). Il est également important de vérifier les câbles, chaînes, crochets et les autres composants pour assurer leur bon fonctionnement.

9. Qu’est-ce que la capacité de levage d’un palonnier ?

La capacité de levage correspond à la charge maximale que le palonnier peut supporter sans risque de défaillance. Elle est spécifiée par le fabricant et doit être strictement respectée. Il est crucial de ne jamais dépasser cette capacité sous peine de provoquer des accidents.

10. Peut-on utiliser un palonnier de levage pour soulever plusieurs charges à la fois ?

Oui, certains palonniers sont conçus pour soulever plusieurs charges simultanément. Cela dépend de la configuration du palonnier et de la capacité de levage. Il existe des modèles avec plusieurs bras ou points de suspension, permettant de répartir la charge entre plusieurs éléments.

Conclusion

Les palonniers de levage sont des équipements essentiels pour la manutention de charges lourdes et doivent être choisis et utilisés avec soin. Il est important de respecter les spécifications du fabricant et de maintenir une vigilance constante sur leur état et leur entretien pour garantir la sécurité des opérations de levage.

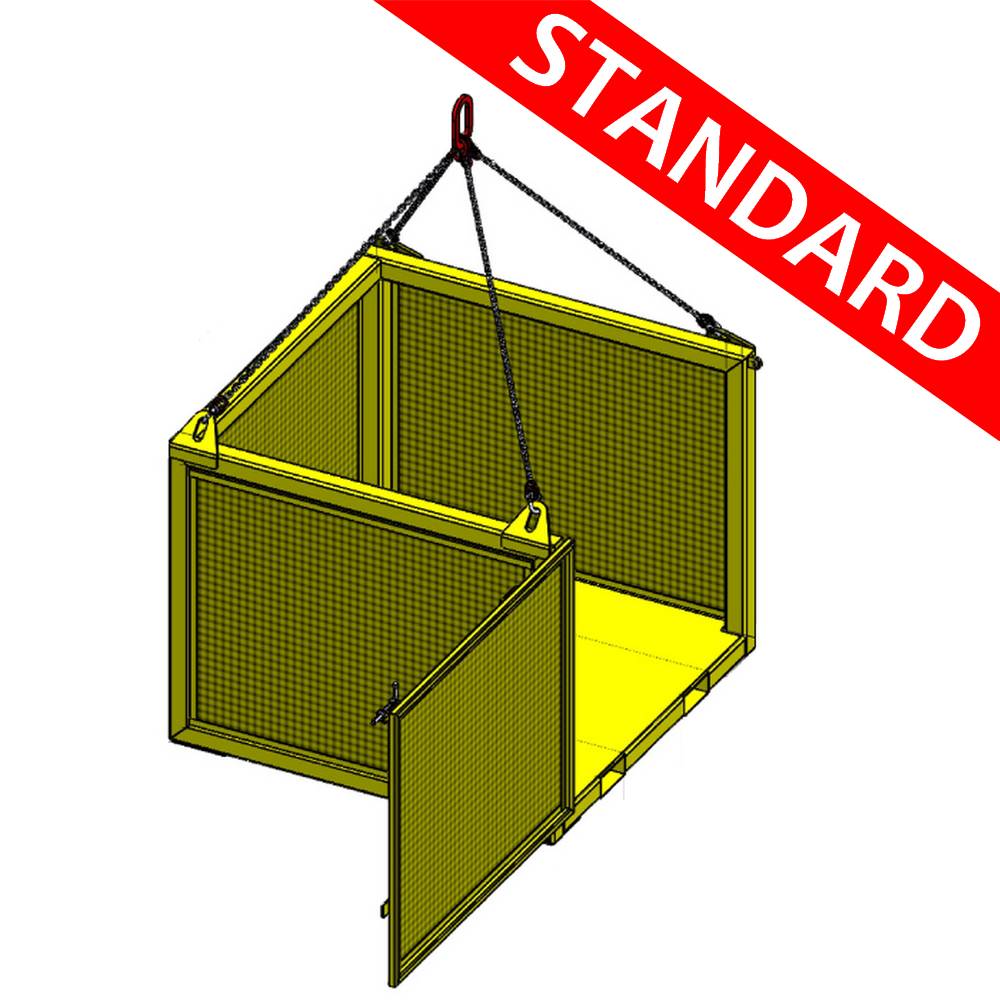

Quel est l'avantage du palonnier à hauteur perdue pour big bag ?

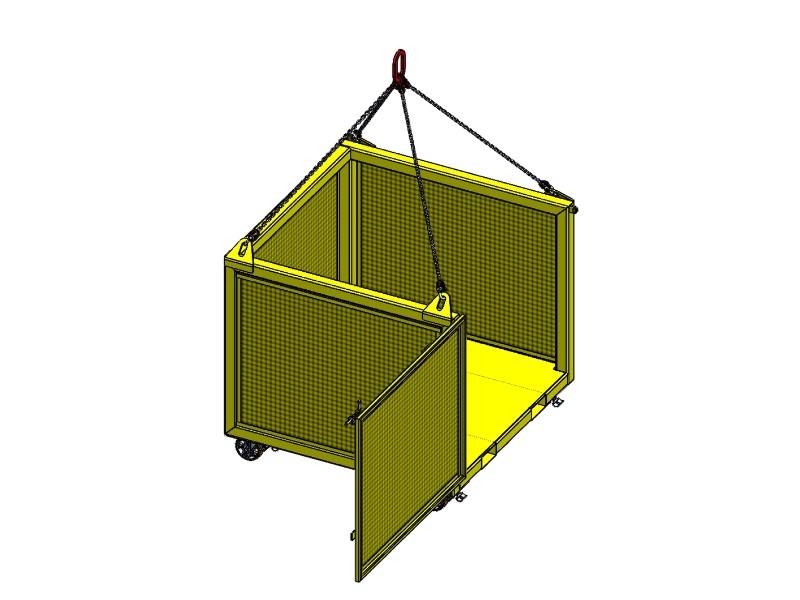

Utiliser un palonnier de levage pour big bag à hauteur perdue plutôt qu'un palonnier de levage pour big bag standard est particulièrement avantageux dans des situations où l'espace de levée est limité, et où il est nécessaire de maximiser l'efficacité du levage tout en optimisant l'utilisation de la hauteur disponible.

Voici les raisons principales pour lesquelles on privilégierait un palonnier de levage à hauteur perdue dans certains contextes :

1. Espace de levée réduit

- Palonnier à hauteur perdue : Ce type de palonnier est conçu pour minimiser l'espace entre le point de levage (souvent un crochet de grue ou un palan) et le big bag lui-même. Il est particulièrement utile lorsque la hauteur de levée est restreinte, par exemple dans des zones avec des plafonds bas, des entrepôts ou des espaces confinés.

- Palonnier standard : Un palonnier de levage standard aura une certaine hauteur de suspension avant que la charge ne soit soulevée. Cela peut poser problème si la hauteur disponible est faible, car cela réduit la capacité à soulever des charges sans endommager le plafond ou les obstacles au-dessus.

2. Optimisation de la hauteur de levée

- Le palonnier à hauteur perdue est spécifiquement conçu pour compenser cette perte de hauteur en rapprochant le big bag du crochet de levage. Cela permet de maximiser l'utilisation de l'espace vertical tout en assurant que le big bag est soulevé en toute sécurité.

- Le palonnier standard, en revanche, peut ne pas être aussi efficace dans ces conditions car il peut "perdre" trop de hauteur, ce qui entraîne une levée moins optimale dans les environnements à faible hauteur.

3. Manutention dans des espaces confinés ou sous des obstacles

- Si vous devez soulever des big bags dans des environnements avec des obstacles (par exemple, des rayonnages ou des équipements fixes en hauteur), le palonnier à hauteur perdue permet de manœuvrer la charge plus facilement sous ces obstacles. Il réduit la distance entre la charge et le point de levage, ce qui permet de travailler dans des espaces plus serrés.

- Le palonnier standard pourrait être moins adapté à cette situation, car il laisse plus de distance entre le point de suspension et la charge, ce qui rend plus difficile le passage sous des obstacles bas.

4. Stabilité accrue pendant le levage

- Un palonnier de levage à hauteur perdue permet souvent d'améliorer la stabilité du levage, car la charge est plus près du point de suspension. Cela réduit le pendule et l'inertie de la charge lors du levage et de la descente, ce qui rend l'opération plus précise et plus sûre.

- Le palonnier standard, en laissant plus de hauteur, peut provoquer des mouvements plus importants de la charge pendant le levage, rendant la manœuvre plus difficile et potentiellement moins stable, surtout si la charge est suspendue à une grande distance du crochet.

5. Réduction de l'encombrement vertical

- Dans des environnements où l'encombrement vertical est une contrainte (comme dans les entrepôts ou les zones de production avec de nombreux équipements en hauteur), un palonnier à hauteur perdue permet de soulever des big bags tout en limitant l'espace utilisé par le système de levage.

- Cela permet de conserver un maximum de capacité de levée sans gaspiller de hauteur précieuse, ce qui est essentiel lorsque chaque centimètre compte.

6. Précision dans le positionnement des big bags

- Le palonnier à hauteur perdue permet un meilleur contrôle lors du levage, en particulier lorsque vous devez placer les big bags dans des endroits précis. La réduction de la hauteur de levée facilite les ajustements fins, ce qui est moins évident avec un palonnier standard.

Conclusion

En résumé, un palonnier de levage pour big bag à hauteur perdue est privilégié dans les situations où l'espace de levée est limité et où l'on souhaite maximiser l'efficacité du levage dans des environnements confinés. Il permet de réduire la distance entre la charge et le point de suspension, offrant ainsi un meilleur contrôle, une stabilité accrue, et un positionnement plus précis des big bags dans des espaces à faible hauteur. À l'inverse, un palonnier de levage standard est plus adapté à des applications où la hauteur disponible est moins restreinte et où une plus grande liberté de levée est nécessaire.

une soudure non portante pour un palonnier de levage, c'est quoi ?

Une soudure non portante pour un palonnier de levage désigne une soudure qui n'est pas destinée à supporter les charges principales ou les forces de levage, mais plutôt à maintenir des éléments ensemble de manière secondaire ou pour des raisons d'assemblage.

Détails :

-

Palonnier de levage : C'est un dispositif utilisé pour répartir la charge pendant le levage d'une charge lourde, généralement utilisé avec un grue ou un chariot élévateur. Il comporte plusieurs points de levage qui permettent de soulever des objets de manière plus stable et sécurisée.

-

Soudure non portante : Une soudure non portante est une soudure qui n'est pas conçue pour supporter des forces importantes ou des charges directes. Elle sert plutôt à maintenir ensemble des pièces ou à fixer des composants qui ne sont pas soumis à des contraintes majeures. Cela pourrait inclure des soudures décoratives, d'assemblage ou de positionnement qui n'affectent pas la capacité portante de l'ensemble.

Exemple :

Dans le cas d’un palonnier de levage, les points de levage (tels que les manilles ou crochets) sont généralement fixés par des soudures portantes qui doivent supporter toute la charge. Par contre, si le palonnier comporte des éléments supplémentaires (comme des renforcements ou des plaques secondaires) qui ne sont pas directement impliqués dans le levage, des soudures non portantes peuvent être utilisées pour les maintenir ensemble.

Pourquoi c’est important ?

Les soudures portantes sont responsables de la résistance et de la sécurité du dispositif, tandis que les soudures non portantes n'ont pas à être dimensionnées de la même manière, ce qui permet de réduire le coût et la complexité de fabrication, tout en assurant la sécurité du levage. Cependant, même une soudure non portante doit être réalisée correctement pour garantir la solidité de l'ensemble.

En résumé, une soudure non portante dans ce contexte est une soudure qui ne participe pas à la résistance structurelle au levage de la charge, mais qui a une fonction d'assemblage secondaire.

Comment choisir un écarteur de levage ?

Un écarteur de levage est un dispositif utilisé pour soulever, transporter et séparer des charges, généralement dans des environnements où plusieurs éléments doivent être manipulés simultanément ou de manière spécifique, tout en assurant leur stabilité. Ce type d'équipement est souvent utilisé dans les secteurs de la construction, de l’industrie et du transport pour soulever des charges volumineuses et/ou fragiles (comme des panneaux, des tuyaux ou des blocs). Le choix d’un écarteur de levage doit se baser sur plusieurs critères pour garantir sécurité et efficacité. Voici les principaux éléments à prendre en compte :

1. Capacité de charge

La capacité de charge est un critère fondamental. Il est crucial de choisir un écarteur dont la capacité maximale correspond au poids total des éléments à soulever.

- Calcul de la capacité : Assurez-vous que l’écarteur de levage peut supporter non seulement le poids de la charge, mais aussi une marge de sécurité. En général, la capacité de levage doit être choisie avec une surcharge de 20 à 30 % par rapport à la charge effective pour garantir une sécurité optimale.

- Exemple : Si vous devez soulever une charge de 1000 kg, choisissez un écarteur avec une capacité de 1200 à 1500 kg.

2. Type de charge à soulever

Le type de charge influence fortement le choix de l'écarteur. Il existe différents modèles adaptés aux charges spécifiques :

- Charges plates (panneaux, tôles, etc.) : Un écarteur avec des mâchoires plates ou de type pince peut être utilisé pour soulever des charges plates et uniformes, comme des tôles métalliques ou des panneaux en béton.

- Charges cylindriques (tuyaux, bobines, etc.) : Les écarteurs de levage pour tuyaux ou bobines sont souvent équipés de surfaces courbes ou de mâchoires spécifiques pour maintenir une prise sûre sur les objets cylindriques.

- Charges fragiles ou irrégulières : Un écarteur équipé de pads de protection ou de mâchoires ajustables peut être nécessaire pour soulever des charges fragiles ou de forme irrégulière (par exemple des matériaux en verre, des pièces en béton préfabriqué, etc.).

3. Dimension de l’écarteur et de la charge

L'écarteur de levage doit être adapté en taille à la charge à soulever, mais aussi à l’espace disponible pour effectuer le levage.

- Largeur de levage : L'écarteur doit être ajustable pour correspondre à la largeur ou à l'espacement des charges. Par exemple, pour soulever des poutres, des panneaux, ou des blocs de béton, il peut être nécessaire de choisir un écarteur dont la distance entre les mâchoires est suffisante pour s’adapter à la taille des éléments.

- Hauteur de levage : L'écarteur doit aussi être compatible avec la hauteur de la charge pour permettre un levage sans risque de basculement ou de déstabilisation.

4. Mécanisme de réglage

Certains écarteurs sont dotés de mécanismes de réglage qui permettent d’adapter la distance entre les mâchoires de levage en fonction de la charge. Cela peut être particulièrement utile pour les applications où les charges varient en taille ou en forme.

- Réglage manuel ou hydraulique : Selon les besoins, vous pouvez choisir entre un écarteur à réglage manuel (par vis) ou un écarteur hydraulique, qui permet un ajustement plus rapide et plus précis. Le réglage hydraulique est souvent préféré pour des charges lourdes et de grande taille.

5. Type de prise (pince ou pince écartante)

Le système de prise joue un rôle clé dans la sécurité du levage. Certains écarteurs utilisent des pinces à mâchoires qui se ferment sous la pression de la charge, tandis que d'autres utilisent des systèmes à ouverture automatique ou hydraulique.

- Pinces à fermeture manuelle ou automatique : Pour des charges standard et bien définies, des pinces manuelles ou à verrouillage automatique suffisent.

- Systèmes d’écartement automatique : Pour des charges irrégulières ou de grande taille, un écarteur hydraulique ou pneumatique peut être plus adapté.

6. Matériaux et robustesse

Les écarteurs sont généralement fabriqués en acier forgé, acier allié ou alliages spéciaux afin de garantir leur résistance à l’usure et leur capacité à supporter de lourdes charges.

- Acier forgé : Très robuste, il est idéal pour des charges lourdes et des environnements de travail difficiles.

- Acier inoxydable ou galvanisé : Si l’écarteur doit être utilisé dans des environnements corrosifs (en extérieur, en milieu marin, ou dans des conditions où il y a de l’humidité), un écarteur en acier inoxydable ou galvanisé sera préférable.

7. Normes et certifications

Vérifiez que l’écarteur de levage est conforme aux normes de sécurité en vigueur dans votre secteur d’activité. Cela garantit que l'équipement est conçu et fabriqué pour répondre aux exigences de sécurité et de performance.

- Normes EN : L'écarteur doit respecter les normes européennes (EN 13155, EN 13414) qui régissent la sécurité des équipements de levage.

- Certification CE : Assurez-vous que l’écarteur porte la certification CE pour garantir sa conformité avec les directives européennes.

8. Conditions de travail et environnement

Les conditions dans lesquelles l'écarteur sera utilisé sont également importantes pour choisir le modèle approprié.

- Environnement extérieur ou marin : Si l'écarteur doit être utilisé dans des conditions humides ou marines, il est recommandé de choisir un modèle résistant à la corrosion, tel qu'un modèle en acier inoxydable ou galvanisé.

- Températures extrêmes : Certains écarteurs sont conçus pour fonctionner dans des plages de température spécifiques. Assurez-vous que le modèle choisi résiste à la température de l’environnement de travail (très froid ou très chaud).

- Vibrations ou chocs : Dans les environnements industriels où les vibrations sont fréquentes, un écarteur conçu pour supporter ces conditions sera essentiel.

9. Facilité d’utilisation et entretien

L’écarteur de levage doit être facile à utiliser et à entretenir. Cela comprend des éléments comme la simplicité des mécanismes de réglage, la facilité d’inspection et la disponibilité de pièces de rechange.

- Maintenance régulière : Choisissez un écarteur dont le mécanisme peut être facilement entretenu pour garantir sa longévité.

- Inspection : Les écarteurs doivent être inspectés régulièrement pour vérifier qu’ils ne présentent pas de signes d'usure excessive, notamment au niveau des mâchoires de levage et des points d’attache.

Conclusion

Le choix d'un écarteur de levage dépend de plusieurs critères, notamment la capacité de charge, le type de charge, le réglage et la robustesse de l'équipement. Il est essentiel de choisir un modèle adapté à vos besoins spécifiques en termes de taille, de forme et de matériau des charges, tout en respectant les normes de sécurité en vigueur. Enfin, l’environnement de travail et les conditions de levage (extérieur, haute température, etc.) doivent également être pris en compte pour garantir un levage sécurisé et efficace.

Comment choisir une manille de levage ?

Le choix d'une manille de levage est crucial pour assurer la sécurité et l'efficacité des opérations de manutention. Une manille mal choisie peut entraîner des risques de rupture ou de mauvaise manipulation. Voici les critères essentiels à prendre en compte lors de la sélection d'une manille de levage :

1. La capacité de charge (résistance à la rupture)

La capacité de charge de la manille doit être en adéquation avec la charge que vous allez soulever. Cette capacité est généralement indiquée sur le produit sous la forme d’une valeur en tonnes (par exemple, 3,25 t, 5 t, etc.). Il est important de toujours choisir une manille dont la capacité de charge est supérieure ou égale à celle de la charge à lever, en prenant en compte les facteurs de sécurité.

2. Le type de manille

Il existe plusieurs types de manilles, chacun ayant des caractéristiques et des usages spécifiques :

- Manilles en forme de U (standard) : les plus courantes, utilisées pour des applications générales.

- Manilles à vis (manilles de levage) : dotées d'un axe à vis pour un serrage plus sécurisé. Elles sont particulièrement adaptées pour des charges lourdes ou en milieu exigeant.

- Manilles à goupille : utilisées dans les applications moins exigeantes et où un démontage rapide est nécessaire.

- Manilles à verrouillage : conçues avec un mécanisme de verrouillage pour éviter que la goupille ne se retire accidentellement, souvent utilisées dans des environnements à haut risque.

3. Le matériau de fabrication

Les manilles sont fabriquées en différents matériaux en fonction de l’application :

- Acier forgé : c’est le matériau le plus courant et le plus robuste, offrant une excellente résistance à la traction et à la rupture.

- Acier inoxydable : recommandé pour des environnements corrosifs (milieu marin, industrie chimique, etc.) grâce à sa résistance à la corrosion.

- Acier allié : utilisé pour les applications de levage très lourd ou pour les conditions extrêmes.

4. La taille et le diamètre de la manille

Le diamètre de la manille (généralement la taille de la tige en U) doit correspondre à la taille des éléments de levage (câbles, chaînes, crochets) avec lesquels elle sera utilisée. Assurez-vous que la manille s'adapte bien au diamètre de la chaîne ou du câble, en respectant les recommandations du fabricant.

5. Le facteur de sécurité

Les manilles de levage sont souvent conçues avec un facteur de sécurité compris entre 5 et 6, c'est-à-dire que leur capacité de charge est au moins cinq à six fois supérieure à la charge maximale qu'elles sont censées supporter. Vérifiez toujours que ce facteur de sécurité est respecté et adapté à l’application.

6. Le type de goupille (fixation)

Les manilles sont souvent équipées d’une goupille ou d'un boulon pour maintenir les éléments en place. Il est important de choisir le bon type de goupille :

- Goupille à vis : pour des applications où une fixation robuste et durable est nécessaire.

- Goupille fendue : pour une utilisation plus rapide mais avec moins de sécurité dans des conditions légères.

7. Les normes et certifications

Assurez-vous que la manille respecte les normes de sécurité en vigueur dans votre pays ou votre industrie. En Europe, les manilles doivent souvent répondre aux normes EN 13889 (manilles en acier pour le levage) et être marquées CE pour garantir leur conformité. D’autres certifications peuvent être nécessaires selon l’application (par exemple, la norme ISO 6687 pour certaines applications maritimes).

8. L’environnement d’utilisation

Le type d'environnement dans lequel la manille sera utilisée influence également le choix :

- Environnement corrosif : Optez pour des manilles en acier inoxydable ou des manilles traitées contre la rouille (galvanisées, revêtues, etc.).

- Environnement de haute température : Certaines manilles sont conçues pour résister à des températures élevées. Vérifiez les spécifications du fabricant concernant la température maximale supportée.

- Environnement souterrain ou minier : Des manilles spécifiques, souvent plus robustes, sont nécessaires pour des applications de levage en conditions extrêmes.

9. La forme de la manille

La forme de la manille peut varier en fonction de l’application :

- Manilles en "D" (ou manilles en forme de "cloche") : souvent utilisées pour un levage plus stable, car leur forme permet de mieux répartir la charge.

- Manilles en "U" (standard) : utilisées pour des applications plus générales, mais peuvent présenter un risque de basculement avec certaines charges.

10. La facilité de manipulation

Choisissez une manille qui permet une utilisation facile et rapide. Certaines manilles à vis nécessitent plus de temps pour être installées et retirées, mais offrent une sécurité accrue, tandis que les manilles à goupille ou à verrouillage rapide permettent une installation plus rapide mais avec un risque de sécurité supplémentaire si elles ne sont pas bien installées.

Conclusion :

Pour choisir une manille de levage adaptée, il faut prendre en compte la capacité de charge, le type de manille, les matériaux, les dimensions et l'environnement d'utilisation. N'oubliez pas de respecter les normes et de toujours utiliser des manilles certifiées et vérifiées pour garantir la sécurité des opérations de levage. Un choix bien réfléchi de la manille contribuera à la stabilité et à la sécurité de vos opérations de manutention.

Comment utiliser une manille de levage ?

Une manille de levage est un accessoire essentiel dans la chaîne de levage. Elle sert à relier différents éléments entre eux, comme un palonnier, une chaîne, une câble métallique ou une élingue, pour permettre de soulever des charges en toute sécurité. Utilisée correctement, la manille garantit une connexion solide et sûre dans le processus de levage.

Voici un guide étape par étape sur comment utiliser une manille de levage :

1. Choisir la manille appropriée

Avant toute utilisation, il est important de choisir la manille de levage adaptée à votre besoin. Il existe plusieurs types de manilles :

- Manilles à goupille vissée : Plus robustes et sécurisées pour les charges lourdes.

- Manilles à goupille plate ou goupille cotée : Utilisées pour des charges moins critiques.

- Manilles à vis (ou manilles à vis moletée) : Utilisées lorsque des exigences de sécurité renforcées sont nécessaires.

Critères à vérifier :

- Capacité de charge (la manille doit avoir une capacité de levage supérieure ou égale à la charge maximale).

- Dimensions et type de manille adaptées aux éléments de levage (chaînes, élingues, crochets, etc.).

- Environnement de travail (corrosif, température élevée, etc.), pour choisir le bon matériau (acier inoxydable, acier galvanisé, etc.).

2. Vérifier l'état de la manille

Avant utilisation, inspectez soigneusement la manille pour :

- S'assurer qu'elle est en bon état (pas de fissures, de corrosion ou d'usure excessive).

- Vérifier que la goupille ou le mécanisme de verrouillage fonctionne correctement.

- Confirmer que la manille est correctement marquée avec les informations nécessaires (capacité de charge, norme, etc.).

3. Positionner la manille

Lors de l’utilisation d’une manille pour relier un élément de levage, suivez ces étapes :

Attention : Ne jamais utiliser une manille qui ne serait pas correctement fermée ou verrouillée.

4. Relier la manille au crochet de levage

Après avoir connecté la manille à l’élingue ou à la chaîne, vous devrez la fixer au crochet du palan ou à un autre point de levage :

- Passez la manille avec ses éléments fixés dans le crochet de levage (palan, grue, etc.).

- Assurez-vous que la charge est bien équilibrée et que la manille ne risque pas de se désengager pendant le levage.

5. Assurer l'alignement correct

Lorsque vous soulevez la charge, vérifiez que la manille et les éléments de levage sont alignés correctement :

- Alignement de la charge avec le crochet et la manille.

- La charge ne doit pas être déséquilibrée ou pendue de manière incorrecte.

- Ne jamais utiliser une manille dans une position trop inclinée (les manilles sont conçues pour fonctionner à 90° de l'axe de levage).

6. Soulever la charge

Une fois que la manille est correctement attachée et que tout est en place, vous pouvez commencer à soulever la charge :

- Vérifiez que la charge est stable pendant le levage.

- N'augmentez pas la charge au-delà de la capacité de la manille. Le poids de la charge ne doit pas dépasser la limite spécifiée de la manille (souvent marquée sur la manille elle-même).

- Utilisez des équipements de levage appropriés, comme des palans, des grues, ou des treuils, et assurez-vous que les autres équipements sont également dans un état de fonctionnement sûr.

7. Démontage et stockage

Une fois le levage effectué et la charge placée en toute sécurité :

- Démontez la manille en retirant la goupille (ou en dévissant la vis) et en la retirant de l'élingue ou de la chaîne.

- Inspectez à nouveau la manille après usage pour tout signe d'usure ou de dommage.

- Rangez la manille dans un endroit propre et sec pour éviter toute corrosion ou déformation.

Points de sécurité à considérer :

- Capacité de charge : Ne jamais dépasser la charge nominale indiquée sur la manille. Une surcharge peut entraîner la rupture de la manille et des accidents graves.

- Alignement : Toujours veiller à ce que la charge et la manille soient correctement alignées pendant le levage pour éviter toute usure excessive ou rupture.

- Goupille de sécurité : Utilisez des manilles avec une goupille de sécurité ou goupille vissée dans des environnements où la sécurité est critique.

- Inspection régulière : Inspectez les manilles de levage avant chaque utilisation, surtout si elles ont déjà été utilisées plusieurs fois ou dans des conditions difficiles.

Conclusion

Les manilles de levage sont des éléments simples mais cruciaux pour garantir un levage sécurisé et efficace. En suivant ces étapes et en respectant les consignes de sécurité, vous pouvez utiliser les manilles de manière optimale pour soulever et manipuler des charges de façon continue et sûre.

Comment choisir une élingue de levage ?

Le choix d'une élingue de levage dépend de plusieurs critères importants qui garantissent la sécurité et l'efficacité des opérations de levage. Voici les principaux éléments à prendre en compte pour choisir une élingue de levage adaptée à vos besoins :

1. Le type d'élingue

Il existe différents types d'élingues, chacun adapté à des applications spécifiques. Les types les plus courants sont :

- Élingue à chaîne : idéale pour des charges lourdes et des environnements où la robustesse et la résistance à l'usure sont essentielles. Elle est souvent utilisée dans les industries métallurgiques, de la construction ou dans les environnements de travail difficiles.

- Élingue à câble (ou élingue en fil métallique) : très utilisée pour les levages de charges légères à moyennes. Elle est plus flexible que l’élingue à chaîne, mais moins résistante aux abrasions.

- Élingue textile (élingue en sangle) : légère, flexible et très résistante à l’abrasion, elle est idéale pour soulever des charges délicates ou avec des surfaces sensibles, comme les charges en béton préfabriqué ou les équipements électroniques. Les élingues textiles peuvent être fabriquées en polyester, polyamide ou en aramide (plus résistantes aux températures élevées).

- Élingue à tendeur : utilisée pour des applications spécifiques, comme pour tendre des câbles ou des charges dans des configurations spécifiques.

2. La capacité de levage (résistance à la rupture)

La capacité de levage est un facteur crucial. Elle doit toujours être supérieure à la charge maximale que vous envisagez de soulever.

- Élingue à chaîne : la capacité de levage dépend de l'épaisseur de la chaîne. Il existe des chaînes de différents calibres et résistances.

- Élingue en câble métallique : la résistance est déterminée par le diamètre du câble et le type de fil utilisé (acier inoxydable, galvanisé, etc.).

- Élingue textile : la capacité de levage est déterminée par la largeur de la sangle, le type de tissage et le matériau utilisé. Les élingues textiles sont généralement accompagnées de marques indiquant leur capacité de levage, comme des étiquettes avec la capacité en tonnes.

Important : Ne jamais utiliser une élingue qui dépasse sa capacité de levage maximale. En cas de doute, il est conseillé de choisir une élingue ayant une capacité plus élevée que la charge prévue.

3. Le facteur de sécurité

Le facteur de sécurité des élingues de levage est généralement compris entre 5 et 7, ce qui signifie que l'élingue peut supporter 5 à 7 fois la charge maximale qu'elle est censée supporter sans risque de rupture. Ce facteur est crucial pour garantir la sécurité, surtout dans les environnements de travail exigeants.

4. La longueur de l'élingue

La longueur de l’élingue doit être choisie en fonction de la distance entre le point de levage et la charge. Une élingue trop courte pourrait rendre difficile la manutention, tandis qu'une élingue trop longue pourrait entraîner une perte de stabilité. Vérifiez toujours que la longueur de l’élingue est compatible avec l’espace disponible et les configurations du chantier.

5. Le type de charge à lever

Le type de charge (forme, taille, poids, etc.) joue un rôle essentiel dans le choix de l’élingue :

- Charges fragiles ou à surface délicate : Utilisez des élingues textiles ou des élingues en fibre synthétique, qui sont plus douces et ne risquent pas d'endommager la surface de la charge.

- Charges avec des arêtes vives ou rugueuses : Optez pour des élingues à chaîne ou en câble métallique, qui sont plus résistantes à l'usure. Si vous utilisez une élingue textile, il peut être nécessaire d'ajouter un protection contre l’abrasion (manchon de protection).

- Charges avec plusieurs points de levage : Utilisez une élingue avec plusieurs brins ou des élingues multiples pour assurer une répartition uniforme de la charge.

6. Les conditions environnementales

Les conditions dans lesquelles l’élingue sera utilisée influencent également le choix :

- Environnements chauds ou froids : Les élingues textiles, en particulier celles en polyester, peuvent perdre de la résistance à des températures élevées. Dans ce cas, des élingues en aramide (résistantes à la chaleur) peuvent être préférables. Pour des environnements très froids, les élingues métalliques (chaînes ou câbles) peuvent être plus adaptées.

- Environnements corrosifs : Si vous travaillez dans un environnement humide, marin, ou avec des produits chimiques, il est recommandé de choisir des élingues en acier inoxydable ou des élingues textiles résistantes aux agents chimiques.

- Environnements à risque d'abrasion : Dans des milieux abrasifs, comme les chantiers de construction ou les mines, il est préférable de choisir des élingues à chaîne ou des câbles métalliques, qui offrent une meilleure résistance à l’usure.

7. Les systèmes de fixation (anneaux, crochets, etc.)

L’élingue doit être équipée de systèmes de fixation adaptés aux crochets, anneaux ou autres dispositifs de levage utilisés. Assurez-vous que les attaches de l’élingue (anneaux ou crochet) sont suffisamment robustes et compatibles avec le matériel de levage.

- Crochet de levage : Veillez à ce que le crochet de levage soit suffisamment large pour accueillir l’élingue sans risque d’endommagement.

- Anneaux de levage : Pour les élingues textiles, les anneaux peuvent être cousus aux extrémités pour faciliter l'accroche.

8. Les normes et certifications

Vérifiez que l’élingue respecte les normes de sécurité en vigueur dans votre pays ou votre secteur d’activité. Ces normes garantissent que l’élingue est fabriquée selon des spécifications de sécurité rigoureuses.

9. L'entretien et la durée de vie de l'élingue

L'élingue doit être entretenue régulièrement pour garantir sa durabilité et sa sécurité. Les élingues textiles, par exemple, doivent être inspectées pour détecter les signes d'usure, de coupures ou de déchirures, tandis que les élingues en chaîne ou en câble métallique doivent être vérifiées pour toute déformation ou rouille. Remplacez toujours une élingue endommagée ou usée.

10. Le coût

Le coût d’une élingue dépend de sa fabrication, de sa capacité de levage et de ses matériaux. Bien que le prix soit un critère important, il est essentiel de ne pas faire de compromis sur la sécurité. Un investissement dans une élingue de qualité vous assurera une longévité accrue et une sécurité renforcée.

Conclusion

Le choix d'une élingue de levage appropriée repose sur une combinaison de critères techniques : capacité de charge, type de charge, environnement de travail, matériau, et normes de sécurité. Il est essentiel de bien évaluer ces facteurs pour garantir un levage sécurisé et efficace, tout en respectant les réglementations en vigueur et en choisissant une élingue conforme aux besoins spécifiques de votre activité.

Comment utiliser une élingue de levage ?

L'élingue de levage est un accessoire essentiel dans les opérations de levage, utilisé pour relier la charge à l'équipement de levage (grue, palan, chariot, etc.). Elle peut être fabriquée à partir de chaînes, de câbles métalliques, ou de fibres synthétiques (comme le polyester ou le polyamide) selon la nature de la charge, les conditions de travail et les exigences de sécurité.

Voici les étapes détaillées sur comment utiliser une élingue de levage en toute sécurité et de manière efficace :

1. Choisir l'élingue adaptée

-

Type d'élingue :

- Élingue à chaîne : pour les charges très lourdes, coupantes ou avec des bords saillants.

- Élingue en câble métallique : pour des charges moyennes à lourdes, souvent utilisées dans des environnements exigeants (hautes températures, atmosphères corrosives).

- Élingue en fibre (polyester, polyamide) : pour des charges légères à moyennes, utilisée dans des environnements où la souplesse et la légèreté sont requises, souvent dans l'industrie alimentaire, pharmaceutique, ou les environnements propres.

-

Capacité de charge : Vérifiez que l'élingue choisie a une capacité de levage suffisante pour supporter la charge maximale prévue. La capacité de charge est généralement indiquée par un code de couleur ou un marquage sur l'élingue.

-

Longueur de l'élingue : L'élingue doit avoir une longueur adaptée à l'espace de levage, en tenant compte du point d'attache de la charge et de l'équipement de levage.

2. Vérification de l'état de l'élingue

Avant d'utiliser une élingue de levage, il est crucial de l'inspecter minutieusement :

- Chaînes : Vérifiez la présence de maillons endommagés, de fissures, ou de déformations.

- Câbles métalliques : Vérifiez l'absence de filaments cassés, d'usure excessive, ou de corrosion.

- Élingues en fibres : Recherchez des signes de coupures, de déformations ou de dégradation causée par l'humidité ou les produits chimiques.

- Goupilles et attaches : Vérifiez que les goupilles, manilles ou autres accessoires sont en bon état, solidement fixés et ne présentent pas de signes d'usure excessive.

- Marquage : Vérifiez que l'élingue est marquée avec les informations nécessaires, telles que la capacité de charge, le type de matériau, et la norme de sécurité.

Si l'élingue présente des défauts visibles (usure, déchirure, corrosion), elle ne doit pas être utilisée.

3. Préparer la charge et l'équipement de levage

- Aligner la charge : Assurez-vous que la charge est prête à être levée, bien positionnée et stable. Si nécessaire, utilisez des moyens de manutention pour la positionner correctement.

- Vérifier l'équipement de levage : Vérifiez que le palon ou la grue est en bon état de fonctionnement et que la capacité de levage est suffisante pour soulever la charge.

- Positionner l'élingue : L'élingue doit être positionnée de manière à garantir une répartition équilibrée de la charge pendant le levage.

4. Fixer l'élingue à la charge

- Choisir le bon point d'attache : L'élingue doit être attachée à un point d'attache approprié sur la charge. Cela peut être un crochet de levage, un œillet, un palonnier ou un autre dispositif de fixation sécurisé.

- Pour une élingue à chaîne ou câble métallique, insérez l'extrémité de l'élingue dans un crochet de levage.

- Pour une élingue en fibres, vous pouvez utiliser une boucle ou un crochet de levage.

- Attacher l'élingue de manière sécurisée :

- Élingue à chaîne ou câble métallique : Attachez l'élingue en vous assurant que le crochet ou la manille est bien inséré et que la chaîne est correctement tendue.

- Élingue en fibres : Enroulez l'élingue autour de la charge de manière à ce qu'elle soit stable et que la charge soit équilibrée. Si l’élingue est en forme de boucle, insérez les deux extrémités dans le crochet de levage ou attachez l’élingue de manière sécurisée.

5. Assurer la position de l'élingue

- Alignement de l'élingue : Veillez à ce que l’élingue soit bien alignée avec la direction du levage. Ne laissez pas l'élingue être tordue ou surchargée.

- Ne jamais utiliser une élingue pour soulever une charge inclinée : La charge doit être suspendue de manière verticale et stable pour éviter tout déséquilibre.

- Vérification de l'angle de levage : Si vous utilisez plusieurs élingues, assurez-vous que les angles de levage ne sont pas trop ouverts. Les angles de levage trop larges peuvent augmenter la charge effective sur l'élingue, réduisant ainsi sa capacité de levage.

6. Soulever la charge

Une fois que l'élingue est bien fixée et que la charge est prête :

- Démarrer le levage lentement : Lors du levage, commencez doucement pour vérifier que la charge est bien équilibrée et que l'élingue reste stable.

- Vérifier la stabilité : Assurez-vous que l'élingue ne s'affaisse pas, ne se déforme pas et ne présente pas de signes de dégradation pendant le levage. La charge doit être stable avant de continuer.

- Ne pas soulever en dehors de la capacité de l'élingue : Si la charge est trop lourde pour l'élingue, arrêtez immédiatement l'opération et vérifiez l'équipement.

7. Manipulation et déplacement de la charge

- Pendant le déplacement de la charge, assurez-vous que l'élingue reste tendue et que la charge ne risque pas de se balancer ou de se déplacer de manière imprévue.

- Si l'élingue doit être utilisée pour déplacer la charge sur une longue distance, gardez un œil sur la stabilité de la charge, surtout si l'élingue est en fibre (qui peut se déformer ou s'étirer sous des charges importantes).

8. Déposer la charge en toute sécurité

- Abaisser la charge lentement : Lors de la dépose de la charge, faites-le de manière contrôlée et lente. Veillez à ce que l'élingue ne se détache pas pendant le processus.

- Vérifier la position de la charge avant de la poser complètement au sol.

- Retirer l'élingue en toute sécurité : Une fois la charge posée, retirez l'élingue du crochet ou du point d'attache. Ne laissez jamais une élingue sous tension lorsque la charge est posée.

9. Entretenir l'élingue

Après chaque utilisation, l'élingue doit être inspectée pour détecter toute usure ou tout dommage :

- Vérifier les fibres ou les maillons pour détecter toute coupure, déformation, ou corrosion.

- Vérifier les attaches (crochets, manilles) pour vous assurer qu'ils sont en bon état.

- Stocker l'élingue correctement : Rangez les élingues dans un endroit propre et sec, à l’abri des conditions extrêmes (humidité, chaleur excessive, produits chimiques) pour prolonger leur durée de vie.

Points de sécurité importants :

- Ne jamais dépasser la capacité de charge indiquée sur l'élingue.

- Vérifier la compatibilité entre l'élingue et le matériel de levage (grue, palan, crochet).

- Ne jamais utiliser une élingue endommagée ou usée.

- Ne jamais laisser une charge suspendue sans surveillance.

- Éviter les angles de levage trop prononcés qui augmentent la charge sur l'élingue.

- Ne jamais soulever une charge inclinée ou mal positionnée.

Conclusion

L'utilisation correcte d'une élingue de levage repose sur la bonne sélection de l'élingue, une vérification rigoureuse de son état, une fixation sécurisée à la charge et un levage prudent. En suivant ces étapes, vous garantissez non seulement l'efficacité des opérations de levage, mais aussi la sécurité des personnes impliquées.

Quelles sont les différences entre une élingue chaîne, une élingue câble et une élingue textile ?

Les élingues chaîne, câble et textile sont toutes utilisées pour soulever et transporter des charges lourdes, mais elles diffèrent par leur matériau, leur conception et leurs caractéristiques de performance. Voici un aperçu des différences principales entre ces trois types d’élingues :

1. Élingue chaîne

- Matériau : Fabriquée à partir de maillons en acier, souvent en acier allié ou en acier inoxydable pour les environnements agressifs.

- Avantages :

- Résistance mécanique élevée : Idéale pour les charges lourdes et les environnements industriels.

- Durabilité : Très résistante à l'usure, à l'abrasion et aux températures élevées.

- Utilisation extérieure : Adaptée aux conditions difficiles, même dans les milieux très corrosifs ou à haute température.

- Inconvénients :

- Moins flexible que les élingues en câble ou textile, ce qui peut rendre la manipulation plus compliquée.

- Peut endommager les charges sensibles si la chaîne entre en contact direct avec elles (besoin de protections supplémentaires).

- Applications typiques : Levage de charges lourdes dans les industries de la construction, de l'automobile, du pétrole et du gaz.

2. Élingue câble

- Matériau : Composée de fils d'acier tressés, parfois recouverts d'un revêtement pour éviter la rouille ou améliorer la résistance.

- Avantages :

- Haute résistance à la traction : Convient pour des charges très lourdes.

- Flexibilité : Plus souple que l'élingue chaîne, ce qui facilite le maniement et le passage autour des objets.

- Légère et plus facile à transporter comparée à l’élingue chaîne.

- Inconvénients :

- Moins résistante à l’abrasion et à la corrosion que l’élingue chaîne, bien que certains câbles soient revêtus pour améliorer leur longévité.

- Peut s'user plus rapidement en raison des frictions répétées.

- Nécessite une inspection régulière pour vérifier les signes d'usure ou de dommages (effilochage des câbles).

- Applications typiques : Levage en extérieur, dans les entrepôts, pour le transport de charges lourdes dans des environnements moins extrêmes que ceux nécessitant des élingues en chaîne.

3. Élingue textile

- Matériau : Fabriquée à partir de fibres synthétiques comme le polyester, le polypropylène, ou des fibres haute résistance comme le Dyneema ou le Kevlar.

- Avantages :

- Flexibilité et légèreté : Très facile à manipuler, s’adapte bien aux formes des charges à soulever.

- Pas d’abrasion : N’endommage pas les surfaces des charges, ce qui la rend idéale pour le levage de matériaux sensibles (ex. : matériaux en verre, produits chimiques).

- Absorption des chocs : Elle peut mieux absorber les vibrations et les chocs pendant le levage.

- Moins sensible à la rouille : Pas de corrosion, ce qui la rend idéale pour une utilisation en milieux humides.

- Inconvénients :

- Moins résistante aux températures élevées que les élingues en métal.

- Moins durable en extérieur si exposée aux UV ou à des conditions abrasives prolongées.

- Applications typiques : Levage de charges délicates, dans des environnements de travail où l’aspect de la charge (comme les panneaux photovoltaïques ou le matériel électronique) doit être préservé.

Comparaison récapitulative :

| Critère |

Élingue chaîne |

Élingue câble |

Élingue textile |

| Matériau |

Acier (allié, inox) |

Câble acier (tressé) |

Fibres synthétiques |

| Résistance |

Très haute résistance |

Haute résistance |

Moins résistante que chaîne et câble |

| Flexibilité |

Faible |

Moyenne |

Très flexible |

| Durabilité |

Très durable |

Bonne, mais s’use avec friction |

Moins durable (sensibles aux UV) |

| Poids |

Lourde |

Moyenne |

Légère |

| Protection de la charge |

Moins protectrice |

Peut abîmer la charge |

Haute protection |

| Utilisation |

Environnements extrêmes, charges lourdes |

Charges lourdes, milieux variés |

Charges délicates, milieux internes |

En résumé :

- Élingue chaîne : Idéale pour les environnements industriels difficiles où la résistance est essentielle.

- Élingue câble : Bon compromis pour les levages de charges lourdes avec plus de flexibilité et de facilité de manipulation.

- Élingue textile : Préférée pour les charges sensibles et pour une utilisation où la légèreté, la flexibilité et la protection de la charge sont des priorités.

Chacune de ces élingues a ses avantages en fonction des besoins spécifiques de levage et des conditions de travail.

Pourquoi utiliser un cé de levage ?

Un cé de levage est un dispositif couramment utilisé dans les secteurs de la construction, de l'industrie, ou des travaux en hauteur pour soulever des charges lourdes ou difficiles à manipuler. Voici quelques raisons pour lesquelles on utilise un cé de levage :

1. Sécurité accrue

L’utilisation d’un cé de levage permet de manipuler des charges lourdes ou volumineuses de manière plus stable et sécuritaire. Il permet de mieux contrôler le levage et d’éviter les risques de chutes ou de mouvements imprévus de la charge.

2. Répartition uniforme du poids

Le cé de levage est conçu pour distribuer le poids de manière uniforme, réduisant ainsi les risques de déformation ou de rupture des objets manipulés. Cette répartition est particulièrement utile lorsque la charge a une forme irrégulière ou non stable.

3. Manipulation plus facile

Il facilite le levage et le déplacement de charges lourdes, ce qui réduit la contrainte physique sur les travailleurs et permet de travailler plus efficacement. Il permet de soulever des objets à une hauteur adaptée tout en maintenant un bon contrôle.

4. Polyvalence d’utilisation

Un cé de levage peut être utilisé dans divers environnements, comme la construction, le levage d’équipements lourds, les déménagements industriels, ou encore dans des applications maritimes pour soulever des conteneurs, des matériaux de construction, ou même des équipements spécialisés.

5. Efficacité du travail

Grâce à l’utilisation de ce dispositif, le travail devient plus rapide, notamment dans le cas de levages répétés, en optimisant le temps nécessaire pour déplacer des charges lourdes ou encombrantes.

6. Réduction de la fatigue physique

Soulever manuellement des charges lourdes peut entraîner des blessures ou une fatigue excessive. En utilisant un cé de levage, on réduit la pénibilité du travail et on prévient les risques liés à des efforts physiques excessifs.

Conclusion :

En résumé, un cé de levage est utilisé principalement pour améliorer la sécurité, l’efficacité et la facilité du levage de charges lourdes ou encombrantes, tout en protégeant les travailleurs contre les risques liés à des manipulations non sécurisées ou pénibles.

Comment choisir un crochet de levage ?

Le choix d'un crochet de levage dépend de plusieurs critères importants qui garantissent à la fois la sécurité, l'efficacité et la compatibilité avec les équipements de levage utilisés. Voici les principaux éléments à considérer pour choisir le crochet de levage adapté à vos besoins :

1. Capacité de charge (charge maximale admissible)

Le premier critère à prendre en compte est la capacité de charge du crochet. Cela doit correspondre au poids total que le crochet devra supporter pendant le levage. Il est essentiel de choisir un crochet dont la capacité de charge est supérieure ou égale à la charge maximale prévue pour éviter tout risque de rupture.

- Exemple : Si vous devez soulever une charge de 1 000 kg, choisissez un crochet avec une capacité d’au moins 1 500 kg ou plus, en fonction des marges de sécurité.

2. Type de crochet

Il existe différents types de crochets de levage, chacun ayant des applications spécifiques :

- Crochet simple ou standard : Utilisé pour des charges générales.

- Crochet avec crochet de sécurité : Ce type de crochet est équipé d’un dispositif de verrouillage ou de sécurité qui empêche la charge de se détacher accidentellement. Idéal pour les environnements à risques ou lorsque la sécurité est primordiale.

- Crochet à œillet : Conçu pour être utilisé avec des câbles, des chaînes ou des élingues, il permet un point d'attache stable pour la charge.

- Crochet rotatif ou pivotant : Permet un mouvement libre et une orientation optimale de la charge lors du levage. Ce type est utile lorsque la charge doit être repositionnée facilement pendant le levage.

3. Matériau de fabrication

Le matériau du crochet influence sa résistance et sa durabilité. Les crochets de levage sont généralement fabriqués en acier allié ou acier forgé, ce qui leur confère une résistance mécanique élevée. Il est important de vérifier les spécifications du fabricant concernant les matériaux utilisés pour garantir la résistance du crochet face aux conditions de travail.

- Crochets en acier allié : Très résistants à l’usure, à la corrosion et aux températures élevées. Ils sont souvent utilisés dans des environnements industriels.

- Crochets galvanisés ou en inox : Offrent une meilleure protection contre la rouille et la corrosion, et sont utilisés dans des environnements extérieurs ou marins.

4. Normes et certifications

Il est crucial de choisir un crochet qui respecte les normes de sécurité en vigueur, telles que celles définies par des organismes comme l'ISO, l'EN (normes européennes), ou d'autres standards spécifiques à chaque pays ou secteur industriel. Cela garantit que le crochet est testé et certifié pour une utilisation sûre dans des conditions particulières.

- Exemples de normes :

- ISO 23509 pour les crochets de levage.

- Normes européennes EN 13155 pour les crochets utilisés dans le levage d'équipements non fixés.

- Certification CE pour garantir la conformité aux standards européens.

5. Dimensions et compatibilité avec les équipements de levage

Le crochet doit être compatible avec les équipements de levage utilisés (grues, palans, treuils, etc.). Les dimensions du crochet (comme la taille de l'œillet ou de l'attache) doivent correspondre à la taille des chaînes, câbles ou élingues avec lesquels il sera utilisé.

- Assurez-vous que l’ouverture du crochet est suffisamment large pour s’adapter aux points d’attache des élingues ou des chaînes.

- Vérifiez également la capacité de rotation du crochet si vous utilisez des élingues ou des câbles de levage qui nécessitent une rotation lors du levage.

6. Type de charge à soulever

Le type de charge influence aussi le choix du crochet :

- Charges volumineuses et irrégulières : Optez pour un crochet avec une grande capacité de rotation ou un crochet à double crochet pour mieux répartir le poids de la charge et maintenir la stabilité.

- Charges fragiles ou sensibles : Utilisez un crochet avec un dispositif de sécurité (par exemple, crochet à verrouillage) pour éviter tout risque de déchargement accidentel.

7. Conditions environnementales

Les conditions dans lesquelles le crochet sera utilisé sont également essentielles. Si vous travaillez dans des environnements exposés à la rouille, à des produits chimiques, à des températures extrêmes ou à des vibrations fortes, vous devez choisir un crochet adapté.

- Exemples :

- Pour un environnement corrosif (milieu marin ou chimique), un crochet en inox ou galvanisé peut être nécessaire.

- Pour des températures extrêmes, un crochet conçu pour résister à des températures basses ou élevées (crochets thermo-traités) est recommandé.

8. Inspection et entretien

Il est aussi important de vérifier que le crochet choisi soit facilement inspectable pour détecter toute usure ou dommage au fil du temps. Certains crochets sont dotés de systèmes de contrôle visuel pour faciliter l’inspection régulière.

Conclusion

Le choix d’un crochet de levage se base principalement sur la capacité de charge, le type de crochet, le matériau, la conformité aux normes de sécurité et les conditions de travail. Avant de faire un choix, évaluez les exigences spécifiques de votre projet, l'équipement de levage que vous utilisez, et les caractéristiques des charges à soulever. Assurez-vous que le crochet soit certifié et adapté à votre environnement de travail pour garantir la sécurité et l'efficacité du levage.

Quelles sont les différences entre un portique de levage, un monorail de levage et une potence de levage ?

Les portiques de levage, monorails de levage et potences de levage sont trois types d'équipements utilisés pour soulever et transporter des charges dans divers environnements industriels et de chantier. Bien qu'ils partagent la fonction commune de faciliter le levage, chacun de ces dispositifs présente des caractéristiques distinctes qui les rendent plus ou moins adaptés à des types spécifiques de tâches et de configurations. Voici les principales différences entre ces trois systèmes de levage :

1. Portique de levage

Définition :

Un portique de levage est une structure mobile généralement constituée de deux poteaux verticaux reliés par une traverse horizontale, sur lesquels un chariot de levage se déplace. Il est souvent utilisé pour soulever des charges lourdes sur de grandes distances dans des environnements extérieurs ou de grandes installations industrielles.

Caractéristiques principales :

- Mobilité : Le portique est souvent équipé de roues ou de rails pour se déplacer facilement sur une zone donnée. Il peut être utilisé dans des espaces de travail ouverts (comme des chantiers de construction ou des hangars).

- Capacité de levage : Les portiques de levage ont généralement une capacité de levage élevée, pouvant soulever des charges allant de quelques centaines à plusieurs tonnes, selon la conception.

- Utilisation extérieure : Ils sont souvent utilisés pour le levage dans des zones extérieures ou sur des chantiers où des charges lourdes doivent être déplacées d'un endroit à un autre.

- Fixation : Le portique peut être fixe ou mobile. Les versions mobiles sont idéales pour les environnements où les charges doivent être déplacées sur de grandes distances.

- Configuration : Il existe des portiques à jambes fixes ou rétractables, ce qui permet de moduler leur taille en fonction de l’espace disponible ou des besoins spécifiques du chantier.

Avantages :

- Flexibilité d’utilisation dans des espaces ouverts.

- Capacités de levage élevées pour des charges lourdes.

- Mobilité, surtout pour les versions sur rails ou avec roues.

Inconvénients :

- Occupation d'un espace important, ce qui peut être un problème dans des zones de travail plus petites.

- Peut nécessiter un espace de manœuvre important pour les versions mobiles.

2. Monorail de levage

Définition :

Un monorail de levage est un système de levage linéaire composé d'une seule voie (un rail) sur laquelle un chariot équipé d’un dispositif de levage (palans, etc.) se déplace. Le monorail est généralement installé de manière fixe, souvent au plafond d’un atelier ou dans une usine.

Caractéristiques principales :

- Structure linéaire : Le monorail est constitué d'un seul rail, ce qui le rend adapté pour le levage et le transport de charges dans une trajectoire droite.

- Capacité de levage : Les monorails sont généralement utilisés pour des charges légères à moyennes, avec des capacités allant de quelques centaines de kilogrammes à plusieurs tonnes.

- Installation fixe : Le rail est souvent fixé de manière permanente à un plafond, à une structure de bâtiment, ou à une colonne. Cela le rend plus adapté aux installations industrielles ou aux ateliers où les charges doivent être transportées sur une distance définie.

- Utilisation : Il est particulièrement utile dans les lignes de production ou dans les espaces où un transport linéaire de charges est nécessaire (par exemple, pour déplacer des pièces, des moteurs ou des composants sur une chaîne de production).

Avantages :

- Précision et efficacité dans les environnements industriels, surtout pour le transport de charges sur une trajectoire droite.

- Gain d’espace, car le système est souvent suspendu au plafond et ne nécessite pas de grande surface au sol.

- Convient aux espaces de travail étroits ou confinés.

Inconvénients :

- Moins flexible que les portiques, car il ne permet que des mouvements linéaires.

- Limité dans les applications qui nécessitent des déplacements horizontaux dans plusieurs directions ou sur de longues distances.

3. Potence de levage

Définition :

Une potence de levage est un bras articulé ou une structure fixe montée sur un seul support vertical (colonne). Elle permet de soulever des charges dans un rayon défini autour de son point d’ancrage. Les potences de levage sont souvent utilisées dans des ateliers ou des zones spécifiques où des mouvements de levage doivent être réalisés sur un petit périmètre.

Caractéristiques principales :

- Structure simple : La potence est composée d'un support vertical avec un bras horizontal (ou bras pivotant) qui permet de soulever des charges sur un rayon limité autour du point d’ancrage.

- Capacité de levage : Les potences de levage sont souvent utilisées pour des charges légères à moyennes, allant de quelques dizaines de kilogrammes à plusieurs tonnes.

- Rotation : Certaines potences offrent une rotation à 360° de la charge, ce qui permet une grande flexibilité dans le positionnement des charges à soulever.

- Utilisation : Elles sont particulièrement adaptées aux ateliers, usines ou zones de travail où des charges doivent être soulevées localement, comme pour la manutention d'outils, de pièces ou de matériaux à proximité d'un point fixe.

Avantages :

- Facilité d’utilisation et de manipulation dans des espaces restreints.

- Peut être installée dans des endroits spécifiques, comme des coins d'atelier, car elle n’occupe qu’un petit espace au sol.

- Flexibilité de mouvement (surtout pour les potences pivotantes).

- Installation relativement simple et économique par rapport à d'autres systèmes de levage plus complexes.

Inconvénients :

- Capacité de levage limitée par rapport aux portiques et aux monorails.

- Zone de levage limitée à un rayon autour du point d’ancrage.

- Moins adapté pour les charges lourdes et les déplacements sur de longues distances.

Comparaison rapide : Portique vs Monorail vs Potence

| Critère |

Portique de levage |

Monorail de levage |

Potence de levage |

| Mobilité |

Mobile ou fixe, grandes distances |

Fixe, rail suspendu ou au sol |

Fixe, mouvement autour du point d'ancrage |

| Capacité de levage |

Très élevée (plusieurs tonnes) |

Moyenne (de quelques centaines à quelques tonnes) |

Légère à moyenne (souvent moins de 5 tonnes) |

| Trajectoire de levage |

Horizontale et parfois verticale |

Linéaire (trajet droit) |

Limité à un rayon autour du point d'ancrage |

| Utilisation typique |

Environnement extérieur ou grands chantiers |

Ateliers, lignes de production |

Ateliers, manutention de charges localisées |

| Avantages |

Flexibilité, grande capacité |

Précision, gain d’espace vertical |

Facilité d'installation, flexibilité locale |

| Inconvénients |

Occupation d’espace, grande taille |

Limité à des trajets linéaires |

Portée limitée, moins adapté pour des charges lourdes |

Conclusion

Le choix entre un portique, un monorail ou une potence dépend essentiellement de l'environnement de travail, des charges à soulever, des distances à parcourir et de la flexibilité nécessaire pour déplacer ces charges.

- Le portique de levage est idéal pour les travaux extérieurs et les charges lourdes nécessitant une grande mobilité.

- Le monorail est plus adapté aux applications industrielles avec des déplacements linéaires de charges légères à moyennes, souvent suspendu dans des ateliers ou des usines.

- La potence de levage est parfaite pour des opérations locales et de petite portée dans des espaces confinés, offrant une grande maniabilité sur un petit périmètre.

Quels sont les différentes pinces de levage ?

Les pinces de levage sont des dispositifs spécialisés permettant de soulever, transporter et manipuler des charges de manière sécurisée et efficace. Elles sont utilisées dans de nombreux secteurs, notamment la construction, l'industrie, et la manutention, pour soulever des objets de formes variées comme des plaques de métal, des pierres, des tuyaux ou des bobines. Il existe plusieurs types de pinces de levage, chacun étant conçu pour des applications spécifiques. Voici les principales catégories de pinces de levage :

1. Pince à plaque (ou pince de levage pour plaques métalliques)

2. Pince à béton (ou pince de levage pour éléments préfabriqués)

3. Pince à tuyaux (ou pince de levage pour tuyaux)

4. Pince à bobines (ou pince de levage pour bobines de câble, métal, etc.)

-

Utilisation : Spécialement conçue pour soulever et déplacer des bobines, notamment des bobines de câble, de fil métallique, ou de papier.

-

Caractéristiques :

- Ces pinces sont équipées de mâchoires qui entourent la bobine, garantissant qu'elle reste stable pendant le levage.

- Certaines pinces à bobines ont une forme inclinée ou rotative pour faciliter le placement et le positionnement des bobines.

- Elles sont souvent utilisées dans les industries métallurgiques, du papier ou du câblage.

-

Exemples :

- Pince à bobine de câble : Pour soulever des bobines de câbles ou de fils.

- Pince à bobine métallique : Pour les bobines de métal ou d'autres matériaux en rouleaux.

5. Pince à tôle (ou pince de levage pour tôles métalliques)

6. Pince à caisse (ou pince de levage pour conteneurs et caisses)

7. Pince universelle ou pince multi-usages

- Utilisation : Certaines pinces sont conçues pour être polyvalentes et peuvent être utilisées pour soulever une variété de charges, y compris des matériaux de construction, des tôles, des blocs, ou des pièces métalliques.

- Caractéristiques :

- Ces pinces sont généralement réglables et peuvent être adaptées à différents types de charges.

- Elles sont particulièrement utiles dans des environnements où le type de charge peut varier fréquemment.

Conclusion

Le choix de la pince de levage dépend principalement du type de charge à manipuler, de sa taille, de son poids et de sa forme. Il est essentiel de sélectionner une pince adaptée aux spécificités du travail afin d'assurer une prise sécurisée et éviter tout risque d’accident. Que ce soit pour des plaques métalliques, des blocs de béton, des tuyaux ou des bobines, il existe une large gamme de pinces conçues pour répondre aux besoins particuliers de chaque application.

Quelle est la différence entre un palan de levage et un chariot de levage ?